3D 프린터 기술이 빠르게 발전하면서 자동차는 물론 다양한 산업 분야에서 폭넓게 적용되고 있습니다. 특히 자동차는 설계도면 검증과 각종 부품의 시제품, 소량 및 특수부품, 맞춤형 부품 등 기존 적용 분야를 넘어 차체 패널과 흡배기 시스템 같은 실제 부품을 대량생산 하는 단계까지 접어들었습니다.

3D 프린터는 설계도면 작성 등 전통적 과정 없이 3차원 디지털 모델을 사용해 실제 물체나 구조물을 만들어 내는 컴퓨터 기반의 제조 방법으로 1980년대에 처음으로 개발됐습니다. 이후 다양한 기술 발전과 혁신을 거치며 1990년대 초반부터 상용화되기 시작해 오늘날처럼 다양한 산업 분야에서 적용되고 있는 데요.

2010년대 중반부터 개인용 3D 프린터가 등장하면서 일반인들에게 널리 알려지기 시작했고, 소재와 프린팅 속도, 정밀도 등 기술적인 발전과 응용 분야가 비약적으로 늘어나게 되었습니다.

자동차 제조사와 부품업계는 CAD(Computer Aided Design), CAM(computer-aided manufacturing), CATIA(Computer Aided Three-dimensional Interactive Application) 등과 같은 다양한 컴퓨터 설계프로그램을 사용합니다.

또 컴퓨터 공차 분석(Tolerance Investigation and Calculation), 전산유체역학(Computational Fluid Dynamics), 유한요소해석(Finite Element Analysis), 제품수명관리프로그램(Product Life cycle Management), 제품 실사 렌더링(Photo Realistic Rendering) 같은 설계 및 해석, 시뮬레이션 프로그램을 사용해 부품을 개발하거나 설계하고 있습니다.

일반적인 설계과정은 제품 콘셉트 개발부터 시제품을 생산까지 최대 3개월의 시간이 걸릴 뿐 아니라 설계과정이나 시제품을 통해 설계상의 문제점을 발견하고 개선하는 데도 많은 시간과 비용이 들어갑니다. 하지만 이러한 가상 엔지니어링 프로그램을 활용할 경우 큰 비용을 들이지 않고 설계상 오류를 보완하고 시제품까지 만들어 내는데 2주 정도밖에 걸리지 않는 것이 장점입니다.

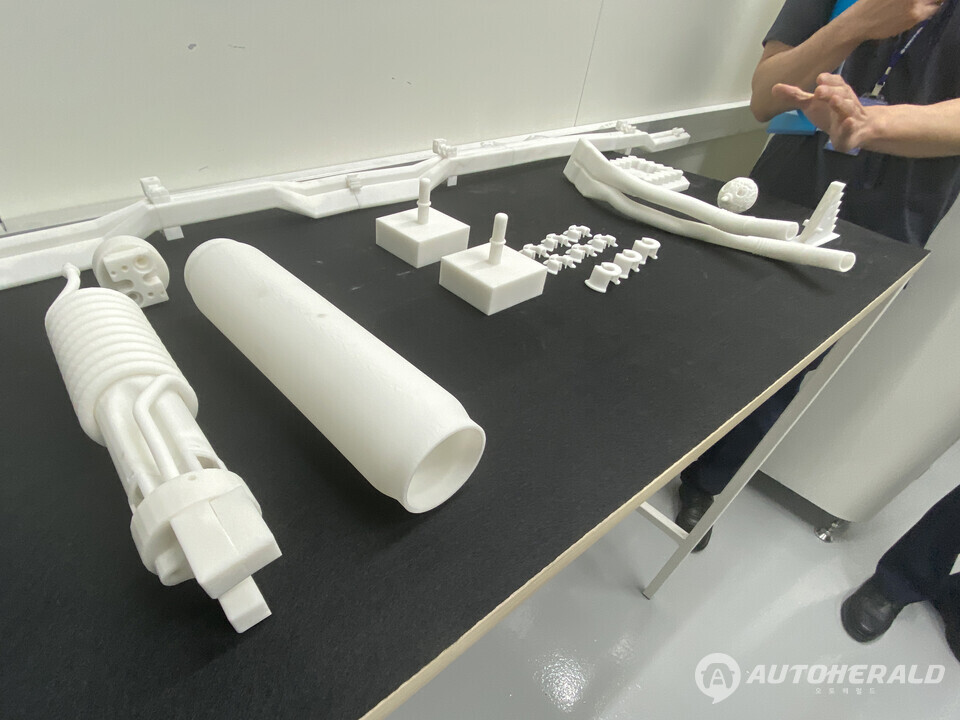

3D 프린터는 이러한 시제품을 직접 만드는데 사용되는 도구로 사용되는데요, 일반적으로 CAD/CAM, CATIA 등 컴퓨터 설계프로그램의 3D 모형화와 3D 스캐너 등을 통해 얻은 3차원 제원을 수평(평면)적으로 얇은 층으로 쪼개 G코드로 변환한 데이터를 바탕으로 플라스틱이나 수지, 금속, 세라믹 등 다양한 재료를 이용해 한층 한 층씩 차례로 쌓아 올리는 방식으로 입체적인 부품을 만들어 내는 것이 특징입니다.

전문적인 용어로는 적층 제조(Additive Manufacturing) 방식으로 불리지요. 또한 3D 프린터는 자동차 생산과정에서 사용되는 도구와 공구 제작에도 활용되고 있습니다. 개별 부품 제작, 조립, 품질관리, 테스트 등에 필요한 맞춤형 도구를 빠르게 제작해 생산 효율성을 높여주지요. 3D 프린팅 기술을 사용하면 복잡한 형상의 부품을 비교적 적은 비용으로 생산할 수 있으며, 더 유연하게 생산량을 조절할 수도 있습니다.

이외에도 앞서 설명해 드린 것처럼 자동차 부품의 도면이나 설계의 정확성을 확인하는 데 사용되고 있습니다. 설계도를 바탕으로 실제로 부품을 제작할 때 발생할 수 있는 문제나 오류를 사전에 파악해 수정할 수 있지요. 고객의 요구에 따라 개별부품이나 자신만의 스타일과 기능을 갖춘 맞춤형 부품과 액세서리 생산에도 활용되고 있습니다.

실제로 미국에 본사를 둔 몇몇 3D 프린팅 관련 업체는 영국과 독일 등 유명 자동차 제조사들과 협력해 알루미늄 소재의 컨트롤 암과 프런트 및 리어 프레임을 3D 프린터를 이용해 생산하고 있으며 섀시 전체를 3D 프린터로 제작하는 것을 검토 중인 것으로 알려졌습니다. 대시보드나 스티어링 컬럼 등을 3D 프린터로 제작할 경우 매끄러운 표면을 얻을 수 있을 뿐 아니라 재료를 다른 색상으로 산화 처리하거나 컬러링 할 수도 있습니다.

유압으로 작동하는 자동변속기 대신 3D 프린팅으로 일부 냉각기능을 통합한 전자식 7단 자동변속기와 유압식 캘리퍼와 너클을 통합한 일체형 브레이크 시스템도 개발되고 있습니다. 자동차 엔진의 흡배기 시스템과 실린더헤드 및 터보차저도 3D 프린터로 제작할 수 있을 뿐 아니라 일부 업체는 최근 엔진 블록과 피스톤까지 3D 프린터로 제작하는 것을 고려 중이라고 밝히고 있습니다.

또한 3D 프린팅 기술을 적용할 경우 통상적으로 18개월에서 30개월 정도 걸리는 신차 개발기간을 6~8개월까지 단축할 수 있다는 것이 관련 업체의 설명입니다. 이와 더불어 3D 프린터를 이용할 경우 일반적인 차체 용접 방식보다 4~5배 정도 비용을 줄일 수 있다고 말합니다.

개발기간을 단축하면 막대한 개발비용을 절감할 수 있을 뿐 아니라 시장의 요구에도 빨리 대응할 수 있기 때문에 자동차 제조사에서도 3D 프린터 도입에 긍정적일 수밖에 없지요.

현재의 기술로는 대형 리어 프레임의 경우 3D 프린터가 연간 약 100개가량 생산이 가능하지만 2024년에는 수 천개, 2026년경에는 수만 개, 2027년에는 수십만 개까지 생산할 수 있을 것으로 예상됩니다. 이렇게 되면 자동차 생산공장에 있는 수십 개 이상의 차체 용접 로봇들이 일자리를 잃을지도 모를 일입니다.

3D 프린팅 기술은 환경적 측면에서도 매우 효율적이라는 평가입니다. 동일한 성능을 가진 부품을 기존 부품보다 30~40% 적은 재료를 사용해 만들 수 있기 때문입니다. 그뿐만 아니라 고성능 컴퓨터와 클라우드 컴퓨터를 사용해 부품을 설계하고 레이저를 사용해 부품을 제조해 로봇을 이용해 조립하는데 소비되는 에너지사용량을 주조나 단조, 압출, 용접 등 일반적인 자동차 제조공정과 비교했을 때 주조공장보다 에너지 효율이 약 15% 더 높은 것으로 알려졌습니다.