자동차는 수만 개의 부품으로 완성된다. 중요하지 않은 것은 없다. 하나의 작은 부품도 자동차가 잘 달리고 잘 서고, 그리고 안전하고 편하고 유용한 이기(利器)가 되는데 분명한 역할을 한다. 이 가운데 제동장치는 인간의 안전을 위해 혹독한 조건에서 가장 빈번하게 사용되는 핵심 장치다. 인간이 걷는 속도보다 느렸던 초기 자동차는 제동장치가 필요하지 않았다.

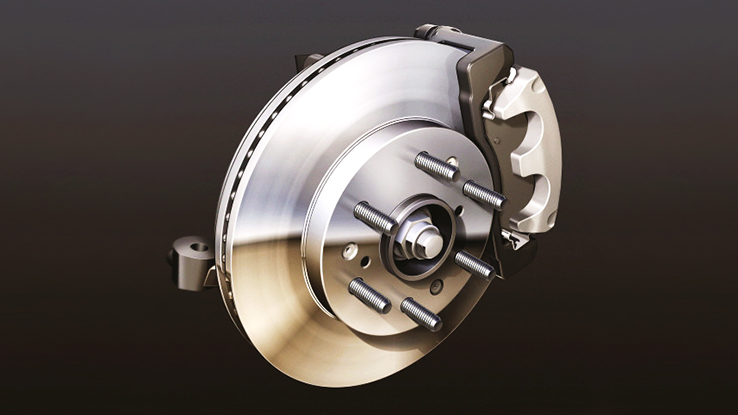

비약적으로 빨라지기 시작한 자동차, 수소차와 전기차, 하이브리드카에 이어 자율주행차까지 등 속속 등장하면서 제동 기술과 성능은 여기에 맞춰 발전했다. 벽돌 모양의 슈를 타이어에 밀어붙여 속력을 줄인 초기 제동방식은 이후 밴드 타입으로 발전했고 이후 드럼과 디스크 방식으로 제동성능을 높여왔다.

기계적 방식에 의존했던 제동방식은 ABS(Anti-lock Braking System)에서 ESC(Electronic Stability Control ) 그리고 iEB(Integrated Electronic Brak) 등 전자식으로 발전했다. ABS는 브레이크 페달을 밟으면 디스크를 빠르게 반복적으로 조여 최적의 제동 효과를 낸다. ESC는 다양한 센서와 연결해 차량의 상태를 파악해 가장 효과적인 제동성능을 발휘하고 주행할 때에도 각 휠의 구동력을 제어하는 첨단 시스템이다.

최근 관련 부품업체가 주력하고 있는 분야는 첨단 전자식 제동장치(iEB)다. 교통 약자의 운전을 지원하고 친환경 자동차와 자율주행차에 없어서는 안 될 핵심기술이다. 국내 최초로 독자적인 전자식 제동장치와 세계 두 번째로 차세대 전동식 통합 회생 제동 브레이크 시스템(iMEB) 개발에 성공한 현대모비스 천안 ABS 공장을 찾아 첨단제동장치에 관해 얘기를 들어보고 현장을 둘러봤다. 도움말은 국내 제동기술 분야 최고 장인 이성우 생산팀장이 수고해 줬다.

ESC, iEB 이런 시스템이 필요한 이유

이성우(사진) 팀장은 “인간의 개입을 최소화하면서 스스로 판단하고 대응하는 능력을 높이는 것이 미래 자동차의 목표”라며 “자동차의 자율 능력이 향상되는 만큼 인간의 안전은 제동성능에 의존하게 되기 때문에 지능화된 시스템이 필수”라고 말했다.

현대모비스가 세계에서 두 번째로 독자 개발에 성공한 차세대 전동식 통합 회생 제동 브레이크시스템(iMEB)은 ESC, ABS, SCC, AEB 등 첨단 장치와 연계해 제동 기능을 발휘한다. 운전자의 판단에 앞서, 또는 놓치기 쉬운 위험 상황을 차량이 판단해 위험 상황에 대응하는 것이다. 여기에는 차량이 멈출 때 생산되는 에너지로 모터를 발전시켜 배터리를 충전시키는 회생 제동 브레이크 시스템도 포함돼 있다.

기존 브레이크시스템과 비교해 에너지 손실률을 70% 가까이 줄여주고 하이브리드 차량에서 나오는 뛰어난 연비 향상 효과 가운데 약 40%가 여기에서 나온다. 친환경 자동차를 구현하는 필수 장치지만 누구나 성공하지 못한 기술이기도 하다. 수많은 완성차와 부품 업체가 여러 시스템의 기능을 하나로 통합하는 기술적 난이도에 막혀 결과물을 내놓지 못했다.

이 팀장은 “유수의 메이커가 분리형 회생 제동 브레이크시스템 개발에 집중하고 있을 때 우리는 한발 앞선 통합형 회생제동브레이크시스템 개발에 먼저 뛰어들었고 해외 20건을 포함해 총 109건의 특허를 국내외에 출원하며 독자 개발에 성공하는 성과를 거뒀다”고 말했다. 그 결과“2003년 보쉬 인수로 시작된 모비스의 제동장치 개발 역사는 길지 않다. 하지만 기술 수준으로 보면 상위권에 속한다. ABS를 대체할 ESC, 그리고 제동장치의 정점인 iEB까지 독자 기술로 생산하는 브랜드는 많지 않다”고 말했다.

초음파 세척에 첨단 테스트기, 그리고 육안까지 검사만 41개

세계 최첨단 제동장치를 생산하고 있는 현대모비스 천안 ABS 공장은 현대차와 기아차 12개 차종에 장착될 제품을 하루 평균 1만 개 이상 만들어 낸다. 협력사에서 공급한 200만 개의 밸브와 펌프가 9개 라인에서 조립되고 ABS와 SRC 등을 1일 1만 개 이상 생산되고 있지만, 직원 수는 250명에 불과하다.

이 팀장은 “조립 설비 100%, 그리고 가공 50%의 공정이 자동화로 이뤄진다”며 “육안 검사 등에 필요한 최소 인력을 제외하면 모두 자동화로 생산이 이뤄지기 때문에 생산성과 불량률은 세계에서 가장 낮은 수준”이라고 말했다. 완벽한 제품은 치밀하고 까다로운 검사에서 나온다.

120개가 넘는 검사 장비가 400여 개 이상의 항목에 대해 검사를 진행한다. 일반적인 성능뿐만 아니라 고압, 잔류, 에어갭, 개방압, 단차, 초음파 세척 그리고 육안검사 등을 거쳐야만 제품으로 완성된다. 조립 라인에 들어가는 것부터 쉽지 않았다. 누구나 정전기를 방지하기 위해 패드 테스트를 거치고 방진복을 입고 나서야 방진실을 거쳐 출입을 할 수 있다.

제품의 측정과 시험에만 20대의 설비가 투입된다. 첨단 검사 장비와 까다로운 공정의 검사와 관리로 완벽한 제품을 만들어 내고 있는 것이다. 불량률을 묻는 말에 이 팀장이 “거의 없다. 세계 최고 수준으로 보면 된다”고 답한 것도 이런 과정과 설비 등에서 나온 자신감이다.

한편 현대모비스는 “우리(현대모비스) 제동장치는 세계 최고 수준의 품질과 기술을 갖고 있다”며 “ESC, iMEB 등 첨단 고부가가치의 제동장치로 시장을 선도하고 탑승자의 안전을 확보하는데 기여하겠다”고 말했다.[자료제공=현대모비스]