“정전되면 1, 2초 안에 비상 발전기가 가동된다. 12km 떨어진 현대차 아산공장으로 가는 길은 정상 납품 경로 이외에 2개의 비상 이동 경로가 따로 마련돼 있다”. “이곳에서 생산된 자동차의 3대 핵심 부품인 섀시와 칵핏, 프런트와 리어 모듈은 22대의 화물차가 13분 간격, 대당 1일 10회 이상 현대차 아산공장을 왕복하며 실어 나른다. 수송차 고장, 도로 공사, 교통사고와 정체, 폭설에 대비한 제설차까지 모든 돌발 상황에 대비한 비상 수송대책도 마련해 놨다”.

현대모비스 아산 모듈생산팀 이희민 부장은 “모듈 제품 공급에 차질이 생기면 아산공장 라인이 멈춘다. 시간당 80여 대의 완성차 생산 손실이 발생하기 때문에 가능한 모든 변수에 대응할 수 있는 군사작전급 대비책을 마련해 놨다”고 말했다. 그는 “아산 모듈 공장은 67.5대라는 세계 최고 수준의 UPH(시간당 생산 대수, Unit Per Hour)를 확보하고 있다. 300여 개에 달하는 이중 삼중의 자동화된 품질 관리 시스템을 통과한 모듈 한대가 53초마다 완성된다”고 말했다.

완성된 모듈은 신형 그랜저와 쏘나타를 생산하고 있는 현대차 아산공장의 조립 설비 공정에 맞춰 직서열 방식(JIS-Just in Sequence)으로 공급된다. 쏘나타 내수형 모던→쏘나타 수출형→그랜저 프리미엄→쏘나타 수출형(RHD) 등 수백종에 달하는 각기 다른 사양의 모델 조립 순서에 맞춰 각각의 모듈을 순서대로 만들어 공급하는 식이다.

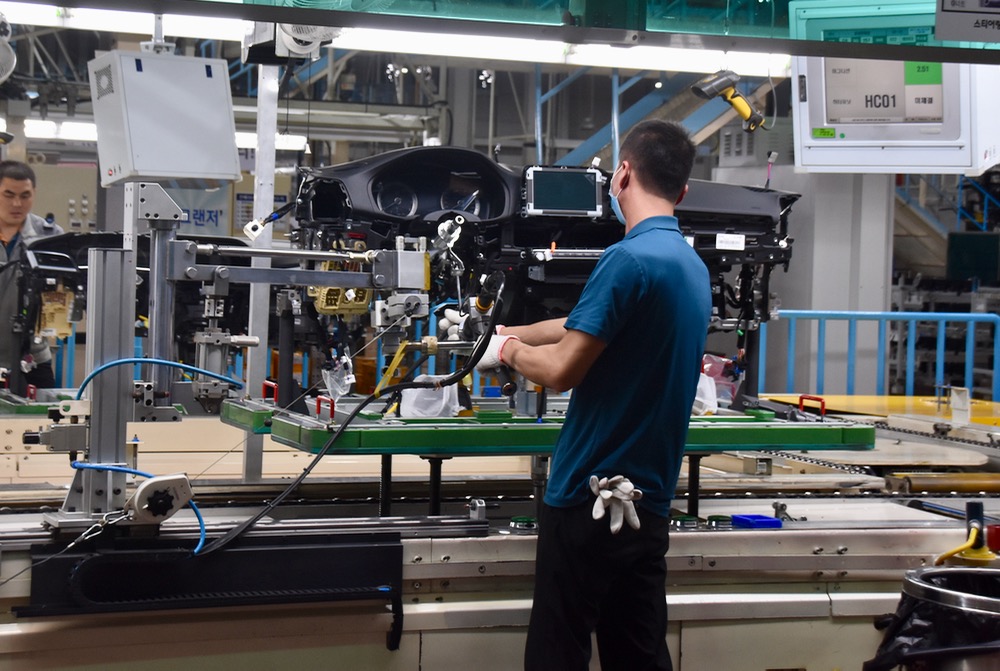

따라서 간단치가 않은 일이다. 지난 25일 방문한 현대모비스 아산 모듈 공장의 조립 설비 현장에는 쏘나타 한 대의 모델에 18개의 각기 다른 클러스터가 적용되는 칵핏 모듈 작업 지시서가 보였다. 신형 그랜저 클러스터의 종류도 14개나 됐다. 수출형과 내수형 그리고 트림에 따라 각기 다른 클러스터가 적용되는 칵핏 모듈은 아산공장의 완성차 라인과 같은 순서로 조립돼 차례대로 화물차에 실려 공급되고 있었다.

아산공장에 입고된 칵핏 모듈은 화물차에서 내려진 순서대로 차체에 조립돼 우리 눈에 익숙한 형태의 운전석 대시보드로 완성된다. 센터모니터나 클러스터, 오디오 기기 등을 따로 작업하지 않아도 전장을 구성하는 모든 부품을 하나의 뭉치로 만들어 놨기 때문이다. 이 부장은 “한 개의 차종에 약 50여 개의 각기 다른 클러스터가 사용된다. 프런트와 리어 모듈, 그리고 섀시의 종류도 다르지 않다”고 말했다. LF쏘나타에만 총 1300여 개 사양의 운전석 모듈이 만들어진다.

이렇게 따지면 아산 모듈 공장에서 조립되는 모듈은 수천 가지에 달한다. 엄청난 수의 모듈이 완성차 조립 공정에 맞춰 착오 없이 만들어 내는 비결이 궁금했다. 완벽한 품질은 공정마다 치밀한 데이터와 검증 단계로 이뤄진 겹겹의 안전장치 시스템을 통해 완성됐다. 대표적인 것이 최첨단 바코드 시스템이다. 현대차에서 보낸 차량 정보가 수신되면 하나의 부품이 조립되고 장착될 때마다 바코드를 읽고 이상이 없을 때만 다음 단계로 진행된다.

실제로 이종부품 또는 맞는 부품을 들고 바코드 리더기를 갖다 대자 공장 전체에 알람이 울리고 라인이 멈췄다. 작업자가 바로 바라 볼 수 있는 모니터에도 'NG' 표시가 뜬다. 뿐만 아니라 작업자가 규격에 맞지 않는 볼트를 집어 들기만 해도 경고가 뜬다. 이종 결합, 잘못된 부품 사용 등을 원천적으로 차단하고 있는 것이다.

오디오를 비롯해 시트벨트, 에어백, 주차브레이크, 배터리 경고등과 같이 전기 시스템이 많은 칵핏 모듈 검사에는 에코 시스템이 추가된다. 에코 시스템은 전장 부품의 전기 장비 배선을 연결해 제대로 작동하는지 확인하는 장치로 현대모비스가 국내 IT 업체와 세계 최초로 개발했다.

조립 공정뿐만 아니라 각 모듈의 완벽한 품질 확보를 위해 세심한 부분까지 신경을 쓰고 있었다. 섀시 모듈의 경우 정해진 체결력에 도달할 수 있도록 자동으로 전동 공구에 동력이 제공되고 액슬에 주입되는 오일의 양과 각종 배관의 이상 여부, 벨트의 장력까지 자동화된 기기에 의해 조립되고 여러 단계의 검사를 거쳐야 한다.

특히 차체를 지지하는 프레임과 현가장치, 그리고 제동장치와 조향장치로 이뤄져 탑승자의 안전과 직결되는 섀시 모듈은 230개가 넘는 작은 부품이 조립되는 만큼 104개 항목의 이종 방지, 103개 항목의 체결보증, 64개의 기능검사가 적용된다.

모듈은 수많은 부품을 조립 영역과 분야 또는 기능별로 결합해 완성차 생산설비에 직접 공급하는 단위를 일컫는다. 프런트 앤드 모듈을 예로 들면 완성차는 휠과 타이어만 장착하면 되는 식이다. 따라서 모듈은 부품 수를 크게 줄일 수 있고 공용화와 경량화로 원가를 절감하고 조립 공정 수 감소로 생산 효율성을 높일 수 있다. 완성차의 유연성 확보에 절대적인 이바지를 하고 있는 셈이다.

이날 방문한 현대모비스 아산 모듈공장은 분위기도 남달랐다. 미국 앨라배마 공장에서 6년 넘게 근무한 경력을 갖고 있는 이 부장은 "현장 직원들의 집중력과 책임감은 세계 어떤 공장보다 강하다고 자부한다"고 반복해 말했다. 이날 둘러본 현장에서도 지금까지 봐왔던 어떤 곳보다 역동적인 분위기를 느낄 수 있었다. 그리고 '무결점 IG 그랜저'의 현수막이 현장 곳곳에 보이기도 했다.